Com que els conductors d'alumini s'utilitzen cada cop més en els arnesos de cablejat d'automòbils, aquest article analitza i organitza la tecnologia de connexió dels arnesos de cablejat d'alimentació d'alumini i analitza i compara el rendiment de diferents mètodes de connexió per facilitar la selecció posterior dels mètodes de connexió del cablejat d'alimentació d'alumini.

01 Visió general

Amb la promoció de l'aplicació de conductors d'alumini en els arnesos de cablejat dels automòbils, l'ús de conductors d'alumini en lloc dels conductors de coure tradicionals està augmentant gradualment. Tanmateix, en el procés d'aplicació de cables d'alumini que substitueixen els cables de coure, la corrosió electroquímica, la fluència a alta temperatura i l'oxidació dels conductors són problemes que s'han d'afrontar i resoldre durant el procés d'aplicació. Al mateix temps, l'aplicació de cables d'alumini que substitueixen els cables de coure ha de complir els requisits dels cables de coure originals. Propietats elèctriques i mecàniques per evitar la degradació del rendiment.

Per resoldre problemes com la corrosió electroquímica, la fluència a alta temperatura i l'oxidació dels conductors durant l'aplicació de cables d'alumini, actualment hi ha quatre mètodes de connexió principals a la indústria, és a dir: soldadura per fricció i soldadura a pressió, soldadura per fricció, soldadura per ultrasons i soldadura per plasma.

A continuació es presenta una anàlisi i una comparació del rendiment dels principis i les estructures de connexió d'aquests quatre tipus de connexions.

02 Soldadura per fricció i soldadura per pressió

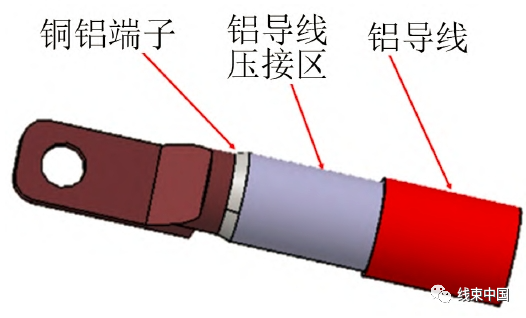

Soldadura per fricció i unió a pressió, primer s'utilitzen varetes de coure i varetes d'alumini per a la soldadura per fricció i després s'estampen les varetes de coure per formar connexions elèctriques. Les varetes d'alumini es mecanitzen i es modelen per formar extrems de crimpat d'alumini, i es produeixen terminals de coure i alumini. A continuació, el cable d'alumini s'insereix a l'extrem de crimpat d'alumini del terminal de coure-alumini i es crimpa hidràulicament mitjançant un equip de crimpat de cables tradicional per completar la connexió entre el conductor d'alumini i el terminal de coure-alumini, tal com es mostra a la Figura 1.

En comparació amb altres formes de connexió, la soldadura per fricció i la soldadura per pressió formen una zona de transició d'aliatge de coure-alumini mitjançant la soldadura per fricció de barres de coure i barres d'alumini. La superfície de soldadura és més uniforme i densa, evitant eficaçment el problema de fluència tèrmica causat pels diferents coeficients d'expansió tèrmica del coure i l'alumini. A més, la formació de la zona de transició d'aliatge també evita eficaçment la corrosió electroquímica causada per les diferents activitats metàl·liques entre el coure i l'alumini. El segellat posterior amb tubs termoretractables s'utilitza per aïllar la boira salina i el vapor d'aigua, cosa que també evita eficaçment l'aparició de corrosió electroquímica. Mitjançant el crimpat hidràulic del cable d'alumini i l'extrem de crimpat d'alumini del terminal de coure-alumini, l'estructura de monofilament del conductor d'alumini i la capa d'òxid de la paret interior de l'extrem de crimpat d'alumini es destrueixen i es pelen, i després es completa el fred entre els cables individuals i entre el conductor d'alumini i la paret interior de l'extrem de crimpat. La combinació de soldadura millora el rendiment elèctric de la connexió i proporciona el rendiment mecànic més fiable.

03 Soldadura per fricció

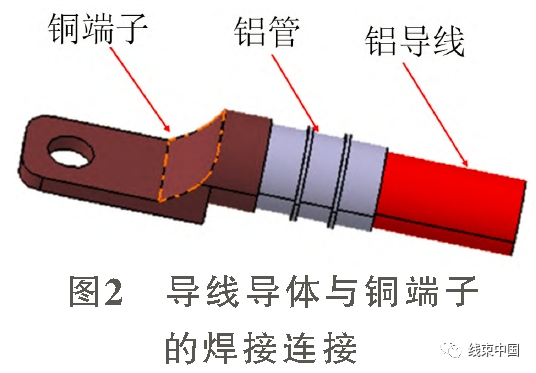

La soldadura per fricció utilitza un tub d'alumini per engarçar i donar forma al conductor d'alumini. Després de tallar la cara final, es realitza la soldadura per fricció amb el terminal de coure. La connexió de soldadura entre el conductor de cable i el terminal de coure es completa mitjançant soldadura per fricció, tal com es mostra a la Figura 2.

La soldadura per fricció connecta els cables d'alumini. Primer, el tub d'alumini s'instal·la al conductor del cable d'alumini mitjançant engast. L'estructura de monofilament del conductor es plastifica mitjançant engast per formar una secció transversal circular ajustada. A continuació, la secció transversal de soldadura s'aplana girant per completar el procés. Preparació de les superfícies de soldadura. Un extrem del terminal de coure és l'estructura de connexió elèctrica i l'altre extrem és la superfície de connexió de soldadura del terminal de coure. La superfície de connexió de soldadura del terminal de coure i la superfície de soldadura del cable d'alumini es solden i connecten mitjançant soldadura per fricció, i després es talla i es modela el flash de soldadura per completar el procés de connexió del cable d'alumini de soldadura per fricció.

En comparació amb altres formes de connexió, la soldadura per fricció forma una connexió de transició entre el coure i l'alumini mitjançant la soldadura per fricció entre els terminals de coure i els cables d'alumini, reduint eficaçment la corrosió electroquímica del coure i l'alumini. La zona de transició de soldadura per fricció de coure-alumini es segella amb un tub termoretractable adhesiu en la fase posterior. La zona de soldadura no estarà exposada a l'aire ni a la humitat, cosa que redueix encara més la corrosió. A més, la zona de soldadura és on el conductor de cable d'alumini es connecta directament al terminal de coure mitjançant soldadura, cosa que augmenta eficaçment la força d'extracció de la unió i simplifica el procés de processament.

Tanmateix, els desavantatges també existeixen en la connexió entre els cables d'alumini i els terminals de coure-alumini de la Figura 1. L'aplicació de la soldadura per fricció als fabricants de cables requereix equips especials de soldadura per fricció separats, que tenen poca versatilitat i augmenten la inversió en actius fixos dels fabricants de cables. En segon lloc, en la soldadura per fricció Durant el procés, l'estructura monofilament del cable es solda directament per fricció amb el terminal de coure, donant lloc a cavitats a la zona de connexió de la soldadura per fricció. La presència de pols i altres impureses afectarà la qualitat final de la soldadura, causant inestabilitat en les propietats mecàniques i elèctriques de la connexió de soldadura.

04 Soldadura per ultrasons

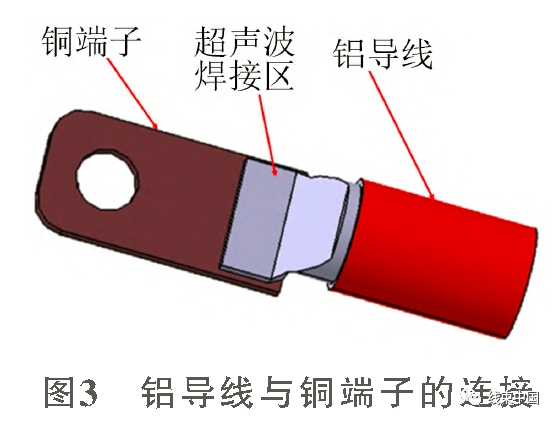

La soldadura per ultrasons de cables d'alumini utilitza equips de soldadura per ultrasons per connectar cables d'alumini i terminals de coure. Mitjançant l'oscil·lació d'alta freqüència del capçal de soldadura de l'equip de soldadura per ultrasons, els monofilaments de cable d'alumini i els cables d'alumini i els terminals de coure es connecten entre si per completar el cable d'alumini i la connexió dels terminals de coure es mostra a la Figura 3.

La connexió de soldadura per ultrasons es produeix quan els cables d'alumini i els terminals de coure vibren a ones ultrasòniques d'alta freqüència. La vibració i la fricció entre el coure i l'alumini completen la connexió entre el coure i l'alumini. Com que tant el coure com l'alumini tenen una estructura cristal·lina metàl·lica cúbica centrada en les cares, en un entorn d'oscil·lació d'alta freqüència. En aquesta condició, es completa la substitució atòmica a l'estructura cristal·lina metàl·lica per formar una capa de transició d'aliatge, evitant eficaçment l'aparició de corrosió electroquímica. Al mateix temps, durant el procés de soldadura per ultrasons, es desprèn la capa d'òxid a la superfície del monofilament conductor d'alumini i, a continuació, es completa la connexió de soldadura entre els monofilaments, cosa que millora les propietats elèctriques i mecàniques de la connexió.

En comparació amb altres formes de connexió, l'equip de soldadura per ultrasons és un equip de processament utilitzat habitualment pels fabricants de cablejat. No requereix nova inversió en actius fixos. Al mateix temps, els terminals utilitzen terminals estampats de coure i el cost del terminal és més baix, de manera que té el millor avantatge de cost. Tanmateix, també existeixen desavantatges. En comparació amb altres formes de connexió, la soldadura per ultrasons té propietats mecàniques més febles i una baixa resistència a les vibracions. Per tant, no es recomana l'ús de connexions de soldadura per ultrasons en zones de vibracions d'alta freqüència.

05 Soldadura per plasma

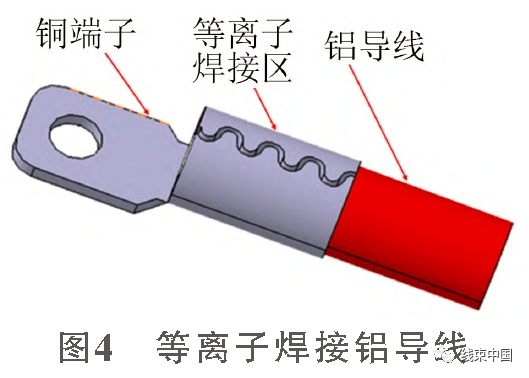

La soldadura per plasma utilitza terminals de coure i cables d'alumini per a la connexió de crimpat i, a continuació, afegint soldadura, l'arc de plasma s'utilitza per irradiar i escalfar la zona a soldar, fondre la soldadura, omplir la zona de soldadura i completar la connexió del cable d'alumini, tal com es mostra a la Figura 4.

La soldadura per plasma de conductors d'alumini primer utilitza la soldadura per plasma de terminals de coure, i el crimpat i la fixació dels conductors d'alumini es completa mitjançant el crimpat. Els terminals de soldadura per plasma formen una estructura en forma de barril després del crimpat, i després la zona de soldadura del terminal s'omple amb soldadura que conté zinc, i l'extrem crimpat s'afegeix soldadura que conté zinc. Sota la irradiació de l'arc de plasma, la soldadura que conté zinc s'escalfa i es fon, i després entra a l'espai entre cables a la zona de crimpat mitjançant l'acció capil·lar per completar el procés de connexió dels terminals de coure i els cables d'alumini.

Els cables d'alumini per soldadura per plasma completen la connexió ràpida entre els cables d'alumini i els terminals de coure mitjançant el crimpat, proporcionant propietats mecàniques fiables. Al mateix temps, durant el procés de crimpat, a través d'una relació de compressió del 70% al 80%, es completa la destrucció i el despreniment de la capa d'òxid del conductor, millorant eficaçment el rendiment elèctric, reduint la resistència de contacte dels punts de connexió i evitant l'escalfament dels punts de connexió. A continuació, afegiu soldadura que conté zinc al final de la zona de crimpat i utilitzeu un feix de plasma per irradiar i escalfar la zona de soldadura. La soldadura que conté zinc s'escalfa i es fon, i la soldadura omple el buit a la zona de crimpat mitjançant l'acció capil·lar, aconseguint aigua amb boira salina a la zona de crimpat. L'aïllament de vapor evita l'aparició de corrosió electroquímica. Al mateix temps, com que la soldadura està aïllada i tamponada, es forma una zona de transició, que evita eficaçment l'aparició de fluència tèrmica i redueix el risc d'augment de la resistència de connexió sota xocs de calor i fred. Mitjançant la soldadura per plasma de la zona de connexió, es millora eficaçment el rendiment elèctric de la zona de connexió i també es milloren encara més les propietats mecàniques de la zona de connexió.

En comparació amb altres formes de connexió, la soldadura per plasma aïlla els terminals de coure i els conductors d'alumini a través de la capa de soldadura de transició i la capa de soldadura reforçada, reduint eficaçment la corrosió electroquímica del coure i l'alumini. I la capa de soldadura reforçada embolica la cara final del conductor d'alumini de manera que els terminals de coure i el nucli del conductor no entrin en contacte amb l'aire i la humitat, reduint encara més la corrosió. A més, la capa de soldadura de transició i la capa de soldadura reforçada fixen fermament els terminals de coure i les unions de cable d'alumini, augmentant eficaçment la força d'extracció de les unions i simplificant el procés de processament. Tanmateix, també existeixen desavantatges. L'aplicació de la soldadura per plasma als fabricants de cables requereix un equip de soldadura per plasma dedicat separat, que té poca versatilitat i augmenta la inversió en actius fixos dels fabricants de cables. En segon lloc, en el procés de soldadura per plasma, la soldadura es completa per acció capil·lar. El procés d'ompliment de buits a la zona de crimpat és incontrolable, cosa que resulta en una qualitat de soldadura final inestable a la zona de connexió de soldadura per plasma, cosa que provoca grans desviacions en el rendiment elèctric i mecànic.

Data de publicació: 19 de febrer de 2024